Cảm biến Endress+Hauser Prosonic S FDU90 đo lưu lượng kênh hở sử dụng trong trạm quan trắc nước thải

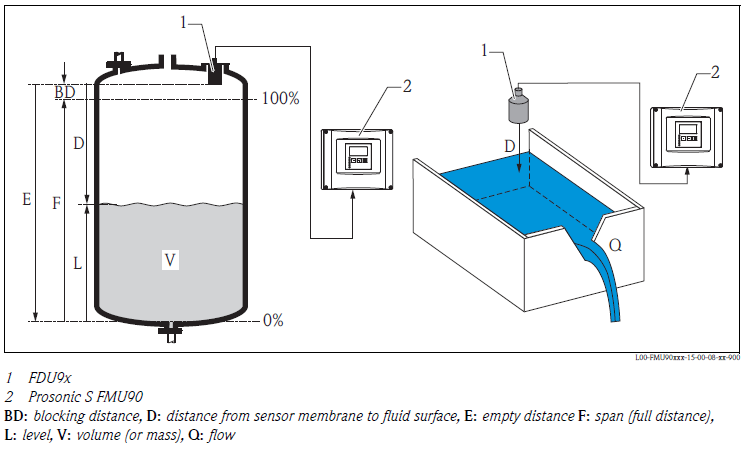

Prosonic S FDU90 là cảm biến lưu lượng kênh hở sử dụng sóng siêu âm liên tục của hãng Endress+Hauser chuyên dùng cho các ứng dụng đo mức trong các tank, thùng chứa, đo lưu lượng tại các kênh hở, đập nước, trạm quan trắc nước thải,…

Cảm biến S FDU90 Endress+Hauser

Đặc điểm kỹ thuật của cảm biến S FDU90 lưu lượng kênh hở:

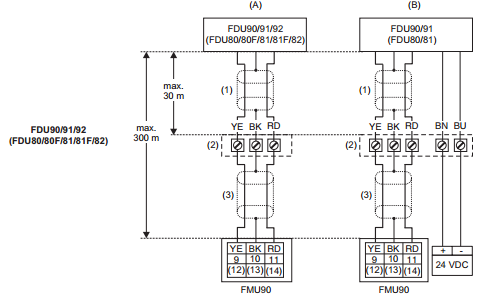

- Kết nối với transmitter FMU90 cho tín hiệu 0/4-20mA

- Nhiệt độ làm việc từ -40 đến 80⁰C

- Áp suất làm việc từ 0.7 đến 4bar

- Vỏ bảo vệ đạt tiêu chuẩn IP68.

- Tần số phát sóng 90kHz

- Sóng thu/phát bị suy giảm theo khoảng cách từ cảm biến tới mặt nước và dao động mặt nước.

Nguyên lý làm việc của thiết bị S FDU90 lưu lượng kênh hở:

- Cảm biến phát một sóng siêu âm theo hướng về bề mặt vật chất. Các sóng đó sẽ dội ngượi lại và được cảm biến tiếp nhận. Bộ chuyển đổi Prosonic S sẽ đo thời gian từ khi phát sóng đi đến khi tiếp nhận được sóng quay lại. Từ đó ta có thể tính được khoảng cách từ cảm biến tới bề mặt vật chất theo công thức:

D=c.t/2

- Trong đó :D là khoảng cách từ cảm biến tới bề mặt vật chất, t là thời gian từ lúc truyền sóng tới khi tiếp nhận trở lại, c là vận tốc sóng âm (330m/s). Từ thống số D ta có thể xác định mức (level), thể tích trong bồn (bể), lưu lượng kênh hở của hệ thống xử lý nước thải.

Lắp đặt sử dụng cảm biến S FDU90 đo lưu lượng kênh hở

- Trong đo lưu lượng cảm biến FDU90 được lắp nhiều tại đầu ra các hệ quan trắc nước thải.

- Yêu cầu lắp đặt đo lưu lượng kênh hở:

+ Có các kiểu máng đo chữ V, đập chắn cửa chữ nhật có thu dòng tự tạo, hoặc máng đo Parshall.

Lắp cảm biến lưu lượng kênh hở trên máng đo chữ V

+ Đầu dò hướng vuông góc mặt nước, khoảng cách tới đáy máng đo tối đa 3m, và lắp tại dòng vào máng đo.

- Kết nối cảm biến FDU90 tới transmitter FMU90:

Kết nối cảm biến FDU90 lưu lượng kênh hở và transmitter FMU90

Ngoài các dây tín hiệu analog, với dòng FDU90 có tích hợp cảm biến nhiệt cần cấp nguồn 24VDC, nâng cao độ chính xác cho thiết bị đo.

Cảm biến đo lưu lượng kênh hở Prosonic S FDU90 rất phù hợp trong ứng dụng trạm quan trắc hệ thống xử lý nước thải trong các nhà máy bia, nhà máy công nghiệp.

Cảm biến Hach AN-ISE sc đo Ammonia và Nitrate trong trạm quan trắc nước thải

Trong hệ thống xử lý nước thải công nghiệp Nito là thành phần quan trọng cần được loại bỏ. Nito tồn tại trong nước thải dạng muối ammonia (NH4-N) và được loại bỏ bằng phương pháp sinh học. Qua các quá trình sục khí, nitrate hóa và khử nitrate hóa, Nito được tách khỏi Oxi nhờ các sinh vật hiếu khí và bay vào khí quyển.

Cảm biến AN-ISE sc đo Ammonia và Nitrate hay dùng trong xử lý nước thải

Một bộ điều khiển SC và cảm biến AN-ISE sc đi kèm giúp các nhà máy xử lý nước thải dễ dàng kiểm soát và điều khiển quá trình nitrate hóa.

Ưu điểm của thiết bị đo Ammonia và Nitrate:

- Hỗ trợ đo online, quan trắc nước thải liên tục, độ tin cậy cao.

- Hỗ trợ đo online, quan trắc nước thải liên tục, độ tin cậy cao.

- Đo đồng thời 2 thông số NH4 và NO3, nhiễu do K+ và Cl- được khắc phục bằng điện cực ISE tích hợp.

- Độ bền cao, đạt tiêu chuẩn IP68.

- Dễ lắp đặt trong xử lý nước thải, sử dụng, vệ sinh bằng khí nén.

- Tiết kiệm chi phí vận hành hệ thống quan trắc nước thải.

Đặc điểm kỹ thuật của cảm biến AN-ISE sc Ammonia và Nitrate:

- Nhiệt độ làm việc -20 đến 45⁰C

- Dải đo từ 0-1000 mg/L NH4-N và NO3-N

- Thời gian lấy mẫu <3min

- Dải đo từ 0-1000 mg/L NH4-N và NO3-N

- Thời gian lấy mẫu <3min

Nguyên lý làm việc của cảm biến AN-ISE sc Ammonia và Nitrate:

- Cảm biến Ammonia và Nitrate có 5 điện cực, các điện cực được hiệu chuẩn để sẵn sàng sử dụng trước khi ra khỏi xưởng sản xuất. Điện cực mẫu có pH từ 4-9, các ion NH4+ và NO3- trong nước thải sẽ di chuyển tới các điện cực tương ứng. Sự chênh lệch điện áp giữa các điện cực đo với điện cực mẫu thể hiện nồng độ các chất có trong nước thải.

- Trong quá trình đo, các ion K+ và Cl- gây ảnh hưởng tới cảm biến, 2 điện cực K+ và Cl- có nhiệm vụ loại bỏ nhiễu do 2 ion này gây ra.

Lắp đặt sử dụng đầu đo AN-ISE sc Ammonia và Nitrate:

- AN-ISE thuộc dòng cảm biến digital của Hach, tích hợp với bộ điều khiển Digital SC200 và SC1000. Tuy nhiên, khi kết hợp bộ chuyển đổi dữ liệu có khả năng kết nối các bộ điều khiển khác theo chuẩn kết nối 4-20mA, RS485...

- Khi lắp cảm biến tại bể, bồn hở, nhà sản xuất có cung cấp bộ phụ kiện hỗ hợp bao gồm giá đỡ và ống gắn đầu dò bằng nhựa PVC, một gậy nối 2m bằng thép không rỉ.

Bộ giá đỡ và ống gắn đầu dò Ammonia và Nitrate

- Ngoài ra, có thể sử dụng thêm bộ vệ sinh đầu dò bằng khí nén giúp tăng thời gian hoạt động và tuổi thọ cho thiết bị đo Ammonia và Nitrate.

Bộ nguồn và ống nối khí nén vệ sinh đầu dò Ammonia và Nitrate

- Cảm biến AN-ISE lắp đặt kiểu immersion. Trong bể xử lý nước thải, cảm biến

được gắn cố định

vào tay quay và nhúng sâu trong nước thải từ 0.3-3m.

- Tránh nơi có dòng chảy ≥4m/s.

- Góc lắp đặt 45±15⁰ hướng vuông góc với dòng chảy nước thải.

Cảm biến Hach AN-ISE sc đo Ammonia và Nitrate là một phần không thể thiếu trong hệ thống quan trắc nước thải trong các nhà máy bia cũng như nhà máy công nghiệp khác.

Lắp đặt cảm biến trong bể hở

Cảm biến Hach UVAS sc đo chỉ tiêu BOD,COD trong hệ quan trắc nước thải

Cảm biến UVAS sc

Nước thải trong công nghiệp thường có hàm lượng chất hữu cơ cao, để theo dõi và xử lý chất hữu cơ chủ yếu dựa vào 2 thông số chỉ tiêu là BOD và COD.

Chỉ tiêu BOD (Biological Oxygen Demand) là nhu cầu oxy sinh hóa, lượng oxy cần thiết để vi khuẩn phân hủy chất hữu cơ trong nước thải. (đơn vị mg/L)

Chỉ tiêu BOD (Biological Oxygen Demand) là nhu cầu oxy sinh hóa, lượng oxy cần thiết để vi khuẩn phân hủy chất hữu cơ trong nước thải. (đơn vị mg/L)

Chỉ tiêu COD (Chemical Oxygen Demand) là nhu cầu oxy hóa học, lượng oxy cần thiết để oxy hóa hóa học các hợp chất hữu cơ trong nước thải. (đơn vị mg/L)

Tuy nhiên, việc đo trực tiếp các thông số trên mất khá nhiều thời gian. Vì vậy thông qua thông số khác là SAC sẽ giúp xác định tương đối chỉ tiêu BOD và COD theo một tỉ lệ nhất định với SAC.

Cảm biến UVASsc của Hach là một trong những thiết bị đáng tin cậy giúp đo hệ số hấp thụ quang phổ (SAC). Một cảm biến UVASsc lắp tại đầu vào/ra tại các quá trình trung gian sẽ giúp kiểm soát chất lượng đầu ra, tránh tăng tải hữu cơ đầu vào đột ngột, hệ thống không kịp đáp ứng.

Cảm biến UVASsc của Hach là một trong những thiết bị đáng tin cậy giúp đo hệ số hấp thụ quang phổ (SAC). Một cảm biến UVASsc lắp tại đầu vào/ra tại các quá trình trung gian sẽ giúp kiểm soát chất lượng đầu ra, tránh tăng tải hữu cơ đầu vào đột ngột, hệ thống không kịp đáp ứng.

Ưu điểm của UVASsc:

- Đo liên tục không cần hóa chất hay lấy mẫu.

- Dễ dàng lắp đặt, độ bền cao, có cần gạt tự làm sạch nên ít phải vệ sinh, bảo trì.

Đặc tính kỹ thuật cảm biến UVAS sc

- Sử dụng công nghệ đo hấp thụ UV (kỹ thuật 2 tia)

Đặc tính kỹ thuật cảm biến UVAS sc

- Sử dụng công nghệ đo hấp thụ UV (kỹ thuật 2 tia)

- Phương pháp đo SAC 254 theo tiêu chuẩn DIN 38404 C3.

- Cảm biến có thể kết nối tới tất cả các bộ điều khiển SC khi sử dụng chuyển đổi đầu ra thích hợp (4-20mA, RS485, Profibus)

- Tùy chọn dải thang đo theo khe đo:

+ 50mm : 0.01 – 60 (1/m)

+ 5mm : 0.1 – 600 (1/m)

+ 2mm : 0 – 1500 (1/m)

+ 1mm: 2 – 3000 (1/m)

- Chu kỳ đo > 1 min

- Nhiệt độ làm việc từ 2-40⁰C

- Áp suất làm việc tối đa 0.5bar

Nguyên lý làm việc của thiết bị UVAS sc đo BOD,COD

- Đầu dò UVAS được nhúng chìm bao gồm một quang kế hấp thụ đa tia sáng và một đèn phát tia sáng.

Nguyên lý làm việc của thiết bị UVAS sc đo BOD,COD

- Đầu dò UVAS được nhúng chìm bao gồm một quang kế hấp thụ đa tia sáng và một đèn phát tia sáng.

- Bộ điều khiển sẽ điều khiển đèn phát tia sáng có bước sóng 254nm, tia sáng này sau khi bị hấp thụ bởi chất hữu cơ hòa tan sẽ thay đổi và được bộ hấp thụ tiếp nhận xử lý.

- Với một hệ số tỉ lệ SAC/BOD, SAC/COD được xác định trước trong phòng thí nghiêm ta có thể đo được thông số BOD và COD nhanh chóng.

Lắp đặt sử dụng cảm biến UVAS sc

- Chỉ cần lắp sensor vào SC1000 là tự động chạy.

Lắp đặt sử dụng cảm biến UVAS sc

- Chỉ cần lắp sensor vào SC1000 là tự động chạy.

- Tại các bể xử lý nước thải UVAS sc được gắn trên ống nối L và đặt nhúng chìm trong bể xử lý.

- Tránh nơi có ánh sáng cường độ mạnh, dòng chảy lớn.

Cảm biến Hach UVAS sc là một phần không thể thiếu trong hệ thống quan trắc nước thải trong các nhà máy bia cũng như nhà máy công nghiệp khác.

(Lắp đặt cảm biến UVAS sc tại bể hở)

Cảm biến Hach UVAS sc là một phần không thể thiếu trong hệ thống quan trắc nước thải trong các nhà máy bia cũng như nhà máy công nghiệp khác.

(Lắp đặt cảm biến UVAS sc tại bể hở)

CÔNG TY CỔ PHẦN MÍA ĐƯỜNG SÔNG CON có ngành nghề kinh doanh chính là sản xuất đường, nằm ở địa bàn huyện Tân Kỳ, tỉnh Nghệ An, công ty là thành viên trong hiệp hội mía đường Việt Nam và là một nhà máy trong hệ thống 40 nhà máy sản xuất đường trên toàn lãnh thổ Việt Nam.

Hình: cẩu trục tải mía vào máy ép

Năm 2006, Công ty đã nâng công suất nhà máy lên 1.650 TMN, năm 2009 thực hiện quyết định của đại hội đồng cổ đông, công ty đã tiến hành đầu tư mở rộng công suất thiết bị lên 2.500 TMN. Với công suất này, hằng năm công ty sản xuất 32.000 đến 35.000 tấn đường, từ 5.000 đến 7.000 tấn phân bón.

Vụ ép năm 2014 – 2015, để đáp ứng yêu cầu phát triển, nâng công suất nhà máy đường lên 5.000 tấn mía/ngày, nhà máy làm mới hoặc cải tạo một số hạng mục như cải tạo lò hơi Ấn Độ cũ 30T/H, xây dựng lò hơi mới công suất 100T/H, nâng cấp hệ thống xử lý ép mía, hệ thống Tuabin máy phát, trong đó Công ty cổ phẩn Dịch Vụ và Ứng Dụng Tự Động A2S vinh dự được thực hiên hạng mục cải tạo hệ thống điện, điều khiển lò hơi Ấn Độ cũ công suất 30T/H. Mục tiêu nhằm đạt được sự tin cậy vốn có trong quá trình điều khiển hệ thống, dễ dàng trong việc bảo trì thay thế.

Hình ảnh lò hơi nhà máy mía đường Sông Con

Hệ thống điều khiển nguyên bản của lò hơi Ấn Độ cũ 30T/H là hệ thống SCADA của Mỹ được đầu tư vào năm 1997 do vốn ODA của Tây Ban Nha, vào thời điểm đó hệ thống điều khiển này rất hiện đại và chuyên nghiệp, nhưng đến nay trong quá trình sử dụng, hệ thống dần dần xuống cấp, lạc hậu, không có thiết bị thay thế do các thiết bị điều khiển đã dừng sản xuất từ lâu. Nhân viên vận hành phải vận hành bằng tay bỏ qua chế độ tự động của hệ thống điều khiển.

Bộ điều khiển trung tâm cũ không còn thiết bị thay thế được thay bằng bộ điều khiển S7 300 CPU 315-2DP của hãng Siemens – Đức, cùng các module thu thập tín hiệu IO tương ứng. PLC S7- 300 CPU 315-2DP của hãng SIEMENS có nhiệm vụ là trung tâm điều khiển của toàn hệ thống. Các tín hiệu nhiệt độ, áp suất, các tín hiệu bảo vệ được thu thập bởi các module I/O về PLC xử lý và được truyền thông với máy tính điều khiển. Các tín hiệu điều khiển được hiển thị trên máy tính điều khiển hiện đại, dễ dàng cho người vận hành giám sát, thao tác cũng như kiểm tra số liệu thống kê lưu trữ.

Máy tính điều khiển, PLC được kết nối mạng Profibus-DP đảm bảo quá trình làm việc ổn định, tự động hóa từ khâu nhập liệu, điều khiển khí cấp đến các khâu ổn định mức nước bao hơi, ổn định mực nước bình khử khí, cấp hơi cho các hộ tiêu thụ, theo quy trình hiện hành của nhà máy.

Hình: giao diện chính điều khiển giám sát lò hoi 30T/H

Các thiết bị chấp hành như bơm, van, cánh gió điều có 3 chế độ làm việc:

- Chế độ Auto: tự động toàn bộ theo quy trình công nghê

- Chế độ Local: điều khiển độc lập bằng tay trên máy tính điều khiển

- Chế độ Remote: điều khiển độc lập bằng tay trên nút nhấn ở tủ điện

Hình: Faceplate điều khiển van PID

Điều khiển lò hơi gồm các cụm chính.

- Cụm cấp nước cho thùng trung gian và thùng khử khí

- Cụm cấp nước cho balông hơi

- Cụm vít tải liệu

- Cụm quạt và cánh gió.

Các cụm này được điều khiển riêng lẻ, khi ở chế độ tự động, các đối tượng trong cụm sẽ liên động với nhau để đáp ứng yêu cầu của hệ thống.

Hình: màn hình giám sát các hộ tiêu thụ hơi

Trong quá trình hoạt động, để có thể giám sát và lưu trữ các thông số của hệ thống cũng như tình trạng hoạt động của thiết bị trong hệ thống, chúng tôi thiết kế giao diện lưu trữ biểu đồ các biến Process theo thời gian thực, giao diện lưu trữ các cảnh báo của hệ thống trong quá trình vận hành: như màn hình Trend, màn hình History Alarm.

Hình: màn hình trend

Do yêu cầu đảm bảo an toàn cao vì quá trình sinh hơi cấp hơi của lò là một quá trình phức tạp, môi trường hoạt động khắc nhiệt, nóng nhiều bụi bẩn, tất cả các thiết bị trong hệ thống điều khiển đều phải đáp ứng tiêu chuẩn cao về tính bền vững hoạt động ổn định, toàn bộ thiết bị được cấp xuất xứ từ EU, G7. Trong quá trình thi công, chạy thử, nhân viên thực hiện phải tuân thủ các yêu cầu nghiêm ngặt về an toàn cũng như quy trình hoạt động của hệ thống. Nhờ thế, công trình sau khi nghiệm thu đạt chất lượng điều khiển tốt, được nhà máy được Sông Con tin tưởng và đánh giá cao.

Công ty A2S tự hào là đối tác tin tưởng của khách hàng, các hệ thống do công ty thiết kế luôn được đối tác đánh giá tốt, tin cậy, dễ sử dụng, được cập nhật, nâng cấp liên tục đáp ứng nhu cầu ngày càng cao của khách hàng và sự phát triển của công nghiệp hiện đại, đúng với triết lý của công ty “We care about the Future”.

Vụ ép năm 2014 – 2015, để đáp ứng yêu cầu phát triển, nâng công suất nhà máy đường lên 5.000 tấn mía/ngày, nhà máy làm mới hoặc cải tạo một số hạng mục như cải tạo lò hơi Ấn Độ cũ 30T/H, xây dựng lò hơi mới công suất 100T/H, nâng cấp hệ thống xử lý ép mía, hệ thống Tuabin máy phát, trong đó Công ty cổ phẩn Dịch Vụ và Ứng Dụng Tự Động A2S vinh dự được thực hiên hạng mục cải tạo hệ thống điện, điều khiển lò hơi Ấn Độ cũ công suất 30T/H. Mục tiêu nhằm đạt được sự tin cậy vốn có trong quá trình điều khiển hệ thống, dễ dàng trong việc bảo trì thay thế.

Hình ảnh lò hơi nhà máy mía đường Sông Con

Hệ thống điều khiển nguyên bản của lò hơi Ấn Độ cũ 30T/H là hệ thống SCADA của Mỹ được đầu tư vào năm 1997 do vốn ODA của Tây Ban Nha, vào thời điểm đó hệ thống điều khiển này rất hiện đại và chuyên nghiệp, nhưng đến nay trong quá trình sử dụng, hệ thống dần dần xuống cấp, lạc hậu, không có thiết bị thay thế do các thiết bị điều khiển đã dừng sản xuất từ lâu. Nhân viên vận hành phải vận hành bằng tay bỏ qua chế độ tự động của hệ thống điều khiển.

Bộ điều khiển trung tâm cũ không còn thiết bị thay thế được thay bằng bộ điều khiển S7 300 CPU 315-2DP của hãng Siemens – Đức, cùng các module thu thập tín hiệu IO tương ứng. PLC S7- 300 CPU 315-2DP của hãng SIEMENS có nhiệm vụ là trung tâm điều khiển của toàn hệ thống. Các tín hiệu nhiệt độ, áp suất, các tín hiệu bảo vệ được thu thập bởi các module I/O về PLC xử lý và được truyền thông với máy tính điều khiển. Các tín hiệu điều khiển được hiển thị trên máy tính điều khiển hiện đại, dễ dàng cho người vận hành giám sát, thao tác cũng như kiểm tra số liệu thống kê lưu trữ.

Máy tính điều khiển, PLC được kết nối mạng Profibus-DP đảm bảo quá trình làm việc ổn định, tự động hóa từ khâu nhập liệu, điều khiển khí cấp đến các khâu ổn định mức nước bao hơi, ổn định mực nước bình khử khí, cấp hơi cho các hộ tiêu thụ, theo quy trình hiện hành của nhà máy.

Hình: giao diện chính điều khiển giám sát lò hoi 30T/H

Các thiết bị chấp hành như bơm, van, cánh gió điều có 3 chế độ làm việc:

- Chế độ Auto: tự động toàn bộ theo quy trình công nghê

- Chế độ Local: điều khiển độc lập bằng tay trên máy tính điều khiển

- Chế độ Remote: điều khiển độc lập bằng tay trên nút nhấn ở tủ điện

Hình: Faceplate điều khiển van PID

Điều khiển lò hơi gồm các cụm chính.

- Cụm cấp nước cho thùng trung gian và thùng khử khí

- Cụm cấp nước cho balông hơi

- Cụm vít tải liệu

- Cụm quạt và cánh gió.

Các cụm này được điều khiển riêng lẻ, khi ở chế độ tự động, các đối tượng trong cụm sẽ liên động với nhau để đáp ứng yêu cầu của hệ thống.

Hình: màn hình giám sát các hộ tiêu thụ hơi

Trong quá trình hoạt động, để có thể giám sát và lưu trữ các thông số của hệ thống cũng như tình trạng hoạt động của thiết bị trong hệ thống, chúng tôi thiết kế giao diện lưu trữ biểu đồ các biến Process theo thời gian thực, giao diện lưu trữ các cảnh báo của hệ thống trong quá trình vận hành: như màn hình Trend, màn hình History Alarm.

Hình: màn hình trend

Do yêu cầu đảm bảo an toàn cao vì quá trình sinh hơi cấp hơi của lò là một quá trình phức tạp, môi trường hoạt động khắc nhiệt, nóng nhiều bụi bẩn, tất cả các thiết bị trong hệ thống điều khiển đều phải đáp ứng tiêu chuẩn cao về tính bền vững hoạt động ổn định, toàn bộ thiết bị được cấp xuất xứ từ EU, G7. Trong quá trình thi công, chạy thử, nhân viên thực hiện phải tuân thủ các yêu cầu nghiêm ngặt về an toàn cũng như quy trình hoạt động của hệ thống. Nhờ thế, công trình sau khi nghiệm thu đạt chất lượng điều khiển tốt, được nhà máy được Sông Con tin tưởng và đánh giá cao.

Công ty A2S tự hào là đối tác tin tưởng của khách hàng, các hệ thống do công ty thiết kế luôn được đối tác đánh giá tốt, tin cậy, dễ sử dụng, được cập nhật, nâng cấp liên tục đáp ứng nhu cầu ngày càng cao của khách hàng và sự phát triển của công nghiệp hiện đại, đúng với triết lý của công ty “We care about the Future”.

Công ty cổ phần dịch vụ và ứng dụng tự động A2S

Email : lienhe@a2s.vn

Mr Huy : 0903444912

BÁO MỨC LIÊN TỤC NỒI LỌC BÃ LAUTERTUN Liquicap M FMI51

Báo mức liên tục tại nồi lọc bã Lautertun ở nhà nấu Bia kiểu điện dung của hãng Endress+Hauser (E+H).

Dùng để đo liên tục trong chất lỏng, đặc biệt là dịch đường tại nồi lọc lautertun ở nhà nấu Bia

- Báo mức liên tục nồi lọc có nguồn cấp 24VDC có thể làm việc trong dải từ 12 đến 36VDC.

- Báo mức liên tục nồi lọc có tín hiệu đầu ra 4-20mA, với giao thức HART (FEI50H).

- Báo mức liên tục nồi lọc chiều dài que đo từ 0,1m đến 4m.

- Báo mức liên tục nồi lọc chiều dài dây đo tối đa 6m.

Ứng dụng của Báo mức liên tục nồi lọc.

- Liquicap M là báo mức liên tục nhỏ gọn được sử dụng để đo mức liên tục của chất lỏng.

- Liquicap M lắp được vào hầu hết các bồn chứa/ tank chứa/nồi nấu trong công nghiệp.

Liquicap M phù hợp với hầu hết các loại chất lỏng, đặc biệt là trong nhà nấu Bia.

Nhờ cấu tạo hợp lý và hoạt động ổn định, báo mức Liquicap M này có thể được sử dụng cả trong chân không và trong điều kiện áp suất có thể lên đến 100 bar. Trong bồn chứa cách nhiệt vật liệu sử dụng cho phép hoạt động ở nhiệt độ -80 ° C đến 200 ° C trong bồn, nồi nấu Bia.

Các phép đo độc lập ở hằng số điện môi (DK) có độ dẫn điện của chất lỏng 100 mS/cm. Với độ nhạy như thế, báo mức Liquicap M có thể đo được hầu hết các loại chất lỏng khác nhau mà không cần hiệu chỉnh.

Sử dụng kết hợp với công nghệ Field gate (báo mức có thể đo từ xa qua mạng Internet), với tính năng như vậy Liquicap M cung cấp một giải pháp lý tưởng cho kiểm soát vật liệu và tối ưu hóa dịch vụ quản lý.

Ưu điểm khi sử dụng Liquicap M.

• Không cần thiết hiệu chuẩn với chất lỏng có độ dẫn điện 100 mS/cm và cao hơn. Các đầu dò được điều chỉnh với chiều dài đầu dò đặt ngay khi xuất xưởng (0% đến 100%). Điều này làm cho việc lắp đặt báo mức liên tục dễ dàng và nhanh chóng vận hành tốt.

• Cấu tạo và Menu-hướng dẫn qua màn hình đơn giản.

• Được sử dụng trong hệ thống an toàn đòi hỏi mức độ an toàn cao, mức độ an toàn SIL2 theo tiêu chuẩn IEC 61508

• Vật liệu tiếp xúc với chất lỏng làm bằng vật liệu chống ăn mòn và được FDA liệt kê vào danh sách các vật liệu chống ăn mòn cao.

• Hai giai đoạn quá áp bảo vệ chống hiện tượng phóng từ bồn chứa (khí phóng điện + điốt bảo vệ)

• Thời gian lấy mẫu đáp ứng các giá trị các phép đo ngắn

• Không cần hiệu chỉnh lại sau khi thay thế phần thiết bị điện tử

• Tự động giám sát của các thiết bị điện tử

• Giám sát việc hư hỏng cách điện và que đóng cắt hoặc cáp bị rách.

• Thích hợp cho việc đo giao tiếp.

Cách chọn mã hàng báo mức liên tục thích hợp.

Công ty A2S hiện nay đang cung cấp dòng sản phẩm này của Endress-Hauser. Thiết bị đã ứng dụng trong thực tế cho vị trí đo mức liên tục nồi Lọc (Lautertun) tại một số nhà máy bia như bia Sài Gòn Sóc Trăng, bia Sài Gòn Ninh Thuận, bia Sài Gòn Vĩnh Long.

Cảm biến Hach DPD1R1 đo pH ứng dụng trong trạm quan trắc nước thải

Cảm biến Hach DPD1R1 đo pH ứng dụng trong trạm quan trắc nước thải

Lắp đặt cảm biến đo pH DPD1R1 trên đường ống

Cảm biến Hach DPD1R1 đo pH ứng dụng trong trạm quan trắc nước thải

Cảm biến DPD1R1 đo pH

Hầu hết các ứng dụng đo pH đều nằm trong khoảng 2.5 đến 12.5pH. Tuy nhiên, một số ứng dụng công nghiệp yêu cầu kết quả chính xác và dải đo từ dưới 2 đến trên 12pH. Dòng cảm biến pHD sc Digital differential pH Sensor của Hach hoàn toàn đáp ứng được yếu cầu đó.

Trong dòng sản phẩm trên, DPD1R1 là mã thiết bị đo pH được tin cậy sử dụng trong hệ quan trắc nước thải, nơi có hóa chất ăn mòn, cặn bẩn, môi trường khắc nghiệt.

Trong dòng sản phẩm trên, DPD1R1 là mã thiết bị đo pH được tin cậy sử dụng trong hệ quan trắc nước thải, nơi có hóa chất ăn mòn, cặn bẩn, môi trường khắc nghiệt.

Đặc điểm kỹ thuât cảm biến đo pH DPD1R1

- Dải đo: -2 đến 14pH

- Độ nhạy: ±0,01pH

- Độ trôi: 0,03pH / 24h

- Có bù trừ nhiệt tự động bằng NTC 300 Ohm.

- Cầu muối là bộ phận tiếp xúc trực tiếp với dung dịch đo, gồm 3 bộ phận chính: điện cực đo là một bầu kính, điện cực nối đất titan và điện cực mẫu.

- Dòng nước tại điểm làm việc không quá 3m/s.

- Vỏ cảm biến bằng nhựa Ryton có khả năng chống ăn mòn bởi hóa chất.

- Đầu cảm biến chịu được áp suất 6,9bar ở 70⁰C

Nguyên lý làm việc của thiết bị đo pH:

- Giá trị pH được tính theo nồng độ ion H+. Khi có sự chênh lệch pH bên trong điện cực đo (bầu kính) và trong dung dịch đo, ion H+ sẽ di chuyển vào bên trong điện cực đo để cân bằng pH. Lúc này chênh lệch điện áp giữa điện cực mẫu và điện cực đo sẽ được cảm biến xác định và chuyển thành giá trị pH.

- Khi bảo trì, ta có thể rửa bầu thủy tinh và hiệu chuẩn lại thiết bị đo với dung dịch mẫu có pH=4;7;10.

Lắp đặt sử dụng đầu đo pH:

- Cảm biến đo pH DPD1R1 thuộc dòng digital sensor, để có thể hiển thị, thu thập dữ liệu đo ta cần sử dụng chung với bộ điều khiển digital của Hach (SC200,SC1000)

- Cảm biến đo pH DPD1R1 có đầu kết nối tới bộ điều khiển dạng plug in, ta có thể dễ dàng kết nối và sử dụng. Trường hợp khoảng cách xa, hãng sản xuất có hỗ trợ cáp digital mở rộng và termination box giúp tăng khoảng cách lên tới 1000m.

Lắp đặt cảm biến đo pH DPD1R1 trên đường ống

- Với kiểu thiết kế convertiable cảm biến đo pH DPD1R1 khi lắp trên đường ống sử dụng ống nối T, ren trong gắn đầu dò 1” NPT.

Lắp đặt cảm biến DPD1R1 trong bể

- Khi lắp tại bể hở, cảm biến đo pH DPD1R1 có thể được lắp kèm theo phao cầu và gậy nối, giúp đầu dò nổi trên mặt nước.

Thiết bị đo pH DPD1R1 của Hach đo giá trị pH là một trong năm chỉ tiêu quan trọng của một trạm quan trắc nước thải trong nhà máy bia.

Bộ điều khiển và hiển thị đa năng SC1000 ứng dụng trong hệ thống quan trắc nước thải

Bộ điều khiển và hiển thị đa năng SC1000 ứng dụng trong hệ thống quan trắc nước thải

Bộ điều khiển và hiển thị đa năng SC1000 ứng dụng trong hệ thống quan trắc nước thải

Bộ điều khiển đa năng SC1000

HACH là hãng sản xuất thiết bị cảm biến, phân tích và điều khiển có uy tín bậc nhất trên thế giới trong công nghiệp nước. Với gần 60 năm kinh nghiệm (1947-2016), Hach luôn đi đầu trong các phương pháp kiểm tra, phân tích chất lượng nước.

Tại Việt Nam, các thiết bị của Hach được sử dụng rộng rãi trong các hệ quan trắc nước cấp/ nước uống, nước tinh khiết, nước thải, nước trong công nghiệp, môi trường, với độ chính xác và độ bền cao.

Trong hệ quan trắc nước thải, bộ điều khiển đa năng SC1000 được sử dụng nhiều vì có khả năng kết nối nhiều đầu dò, dữ liệu thu thập được trên SC1000 có thể lưu trữ trên thẻ nhớ hoặc truyền về trung tâm điều hành bằng nhiều phương pháp như Profibus, Ethernet, GSM/GPRS.

Đặc điểm kỹ thuật của bộ điều khiển SC1000

- Một bộ điều khiển SC1000 độc lập gồm một module hiển thị (Display module) được gắn trên module đầu dò (Probe module), kết nối thông qua cáp chuyên dụng.

Kết nối module SC1000

- Module đầu dò: SC1000 là bộ điều khiển thuộc dòng Digital Controller vì vậy Module đầu dò cho phép kết nối với cảm biến Digital bất kỳ của hãng. Ngoài ra, các thiết bị Analog Sensor của hãng cần sử dụng Digital Gateway kết nối chuyển đổi tín hiệu nếu muốn sử dụng trên SC1000. Thiết bị có thể kết nối, hiển thị 8 cảm biến đầu vào cùng một lúc.

- Ngoài các thiết bị cảm biến Hach hỗ trợ, bộ điều khiển cũng cho phép kết nối với các cảm biến analog thông qua cổng analog input 0/4-20mA tích hợp hoặc mở rộng.

- Module có thể được nâng cấp tối đa 4 relay, tùy chọn card mạng modbus, TCP/IP, Profibus, GSM/GPRS.

- Sử dụng nguồn 100-240VAC hoặc 10-30VDC.

Với khả năng kết nối thiết bị đa dạng, SC1000 cho phép đo, thu thập đồng thời nhiều chỉ tiêu cùng lúc như pH, DO, TSS, độ đục, BOD, COD... rất phù hợp cho ứng dụng trong trạm quan trắc nước thải.

Ngoài ra có thể mở rộng các thông số trên SC1000 bằng cách kết nối các Probe Module SC1000 thành một mạng liên kết. Một mạng như vậy cho phép kết nối tối đa 32 thiết bị, bao gồm card mở rộng nội, module ngoại và các đầu dò.

- Module hiển thị: ngoài chức năng hiển thị còn hỗ trợ truyền thông TCP/IP, GSM/GPRS giúp thu thập, lưu trữ, truyền tải dữ liệu về hệ thống vận hành trung tâm hoặc trung tâm lưu trữ của trạ

m quan trắc nước thải.

Lắp đặt sử dụng bộ điều khiển SC1000

- SC1000 có kích thước 315x242x150 mm, tiêu chuẩn IP65

- Vỏ module hiển thị bằng nhựa ABS, vỏ module đầu dò làm bằng kim loại được phủ lớp chống ăn mòn. Lắp đặt dễ dàng trên mặt phẳng đứng.

Bộ điều khiển và hiển thị số SC1000 đã được sử dụng nhiều trong các trạm quan trắc nước thải của các nhà máy bia cũng như các nhà máy công nghiệp khác.

Cảm biến nhiệt – dùng trong môi trường dễ cháy nổ

Model TWL – là loại cảm biến trở nhiệt của hãng KOBOLD - được thiết kế đặc biệt để sử dụng trong các khu vực nguy hiểm , dễ cháy nổ . Các sản phẩm này được thiết kế theo tiêu chuẩn DIN , được cấp chứng nhận phòng chống cháy nổ ATEX với cấp bảo vệ Exdhoặc Exia.

Model TWL được trang bị loại cảm biến pT100 Class A hoặc Class B . Ngoài ra, một số loại cảm biến và phạm vi đo khác cũng có thể được cung cấp

|

.

|

Các loại dung dịch bao gồm :

• Lưu huỳnh lỏng

• Nhựa đường lỏng

• Asphalt

Giải pháp: dùng đồng hồ đo lưu lượng dạng Coriolis của Hãng Heinrichs Messtechnik với vòng đo lường được gia nhiệt trực tiếp .

Các lợi điểm khi so sánh với thiết bị được gia nhiệt gián tiếp:

Các lợi điểm khi so sánh với thiết bị được gia nhiệt gián tiếp:

• Độ chính xác cao

• Độ tin cậy cao thông qua quá trình kiểm soát nhiệt chính xác

• Đáp ứng nhanh

• khả năng gia nhiệt cao

• Lưu huỳnh lỏng

• Nhựa đường lỏng

• Asphalt

Giải pháp: dùng đồng hồ đo lưu lượng dạng Coriolis của Hãng Heinrichs Messtechnik với vòng đo lường được gia nhiệt trực tiếp .

Các lợi điểm khi so sánh với thiết bị được gia nhiệt gián tiếp:

Các lợi điểm khi so sánh với thiết bị được gia nhiệt gián tiếp: • Độ chính xác cao

• Độ tin cậy cao thông qua quá trình kiểm soát nhiệt chính xác

• Đáp ứng nhanh

• khả năng gia nhiệt cao

Với mục đích này, chúng tôi cung cấp một loạt các hệ thống gia nhiệt nhằm đáp ứng các yêu cầu khác nhau :

• Hệ thống gia nhiệt với các vòng gia nhiệt bên trong

• Hệ thống gia nhiệt tường đôi

• Hệ thống gia nhiệt đa tác dụng kiểu mặt bích

• Tấm trao đổi nhiệt - được thiết kế cho từng chất lỏng hoặc hơi nước

• Hệ thống gia nhiệt với các vòng gia nhiệt bên trong

• Hệ thống gia nhiệt tường đôi

• Hệ thống gia nhiệt đa tác dụng kiểu mặt bích

• Tấm trao đổi nhiệt - được thiết kế cho từng chất lỏng hoặc hơi nước

Loại đồng hồ đo lưu lượng dạng Coriolis của Hãng Heinrichs với size từ DN100/4 "hoặc lớn hơn có thể được tháo mở . Điều này tạo điều kiện cho việc bảo trì / bảo dưỡng và nâng cấp hệ thống ; đặc biệt là với các thiết bị có size lớn. Đây là một quyết định chi phí có lợi đối với hoạt động của nhà máy.